我们的项目管理团队在奥美康医疗科技掌握了复杂的任务。为此,我们组建专业团队,及时可靠地与客户一起计划、组织和处理项目。

我们的项目经理负责从创建功能需求到原型开发到大规模生产的所有项目步骤,并负责在整个项目期间遵守进度安排和预算规范。他们在详细的项目计划中可视化项目的过程,并随时了解项目的状态。通过这种方式,可以在早期发现出现的问题,并制定对策。

我们总是以讨论客户的目标和产品的一般描述开始。在这第一步中,分享关于项目的初始规范、图纸或工程文件,以便我们可以工作以满足设计规范。我们总是非常愿意签署保密协议,以保护客户的技术、设计或其他知识产权。

人们对医疗器械的质量要求不断提高。在质量管理方面,我们始终坚持“以设计求质量”。基于这一理念,在开发阶段,我们的质量和工程团队已经系统地将质量锚定在产品和过程中。在产品起源过程的各个阶段,质量保证部门与所有相关部门紧密合作。以设计求质量不仅是最安全的,也是将医疗器械推向市场的最经济的方式。

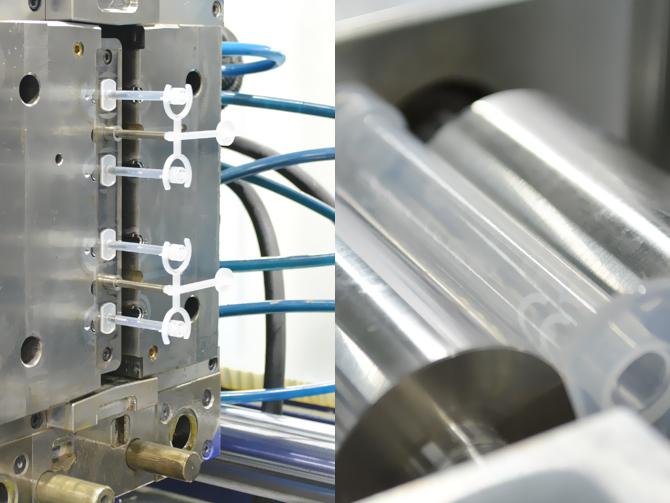

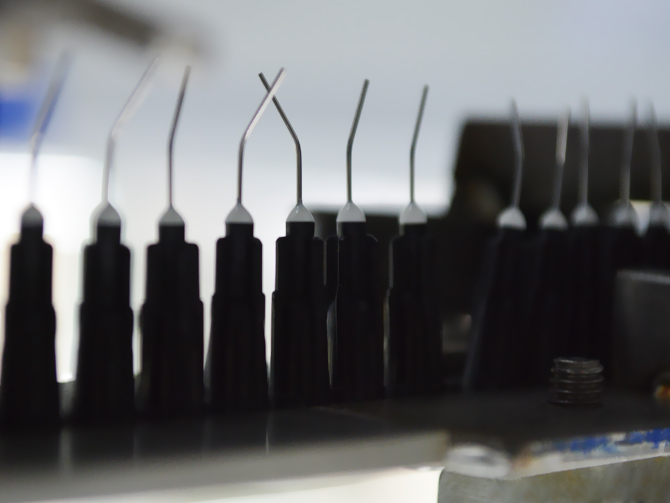

我们的项目经理将与产品开发的所有部门在一个屋檐下工作:项目管理,产品和工艺开发,模具制造,自动化工程,产品和工艺开发,质量计划和小批量生产。通过这种方式,我们促进品质部门与其他部门的紧密合作,实现从创意到量产的整个产品起源过程的无差距质量管理。在这个过程中,我们始终依赖于集成的质量设计理念,降低总成本,缩短上市时间,最大限度地减少协调工作,降低产品的风险。

风险管理建立在产品开发阶段的开始

识别、分析和评估可能源自产品或组件的风险

评估发生的概率、发现的频率和风险的严重程度

制定风险控制措施